SCIENTIA powered by Distr@l

Projekt 20_0097_2A

Distr@l-Programm Förderlinie 2A

Antragsteller

inTec automation GmbH, Baunatal

1. Projektbeteiligte

Das Projektkonsortium besteht aus den KMU Postberg + Co GmbH, Kassel und der inTec automation GmbH, Baunatal sowie dem Fachgebiet Rechnerarchitektur und Systemprogrammierung - Institut für Rechnerarchitektur und Systemprogrammierung (ICAS) der Universität Kassel.

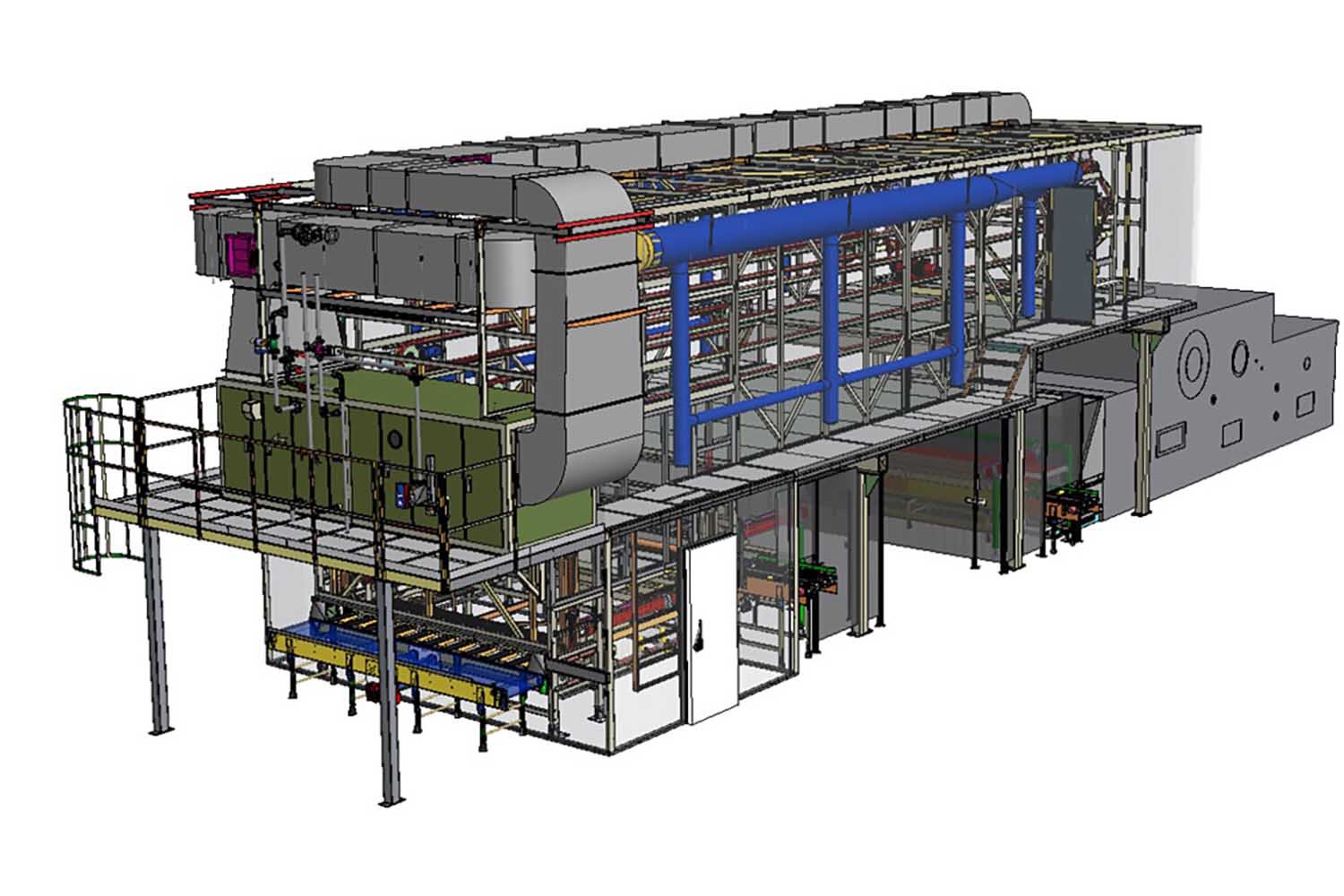

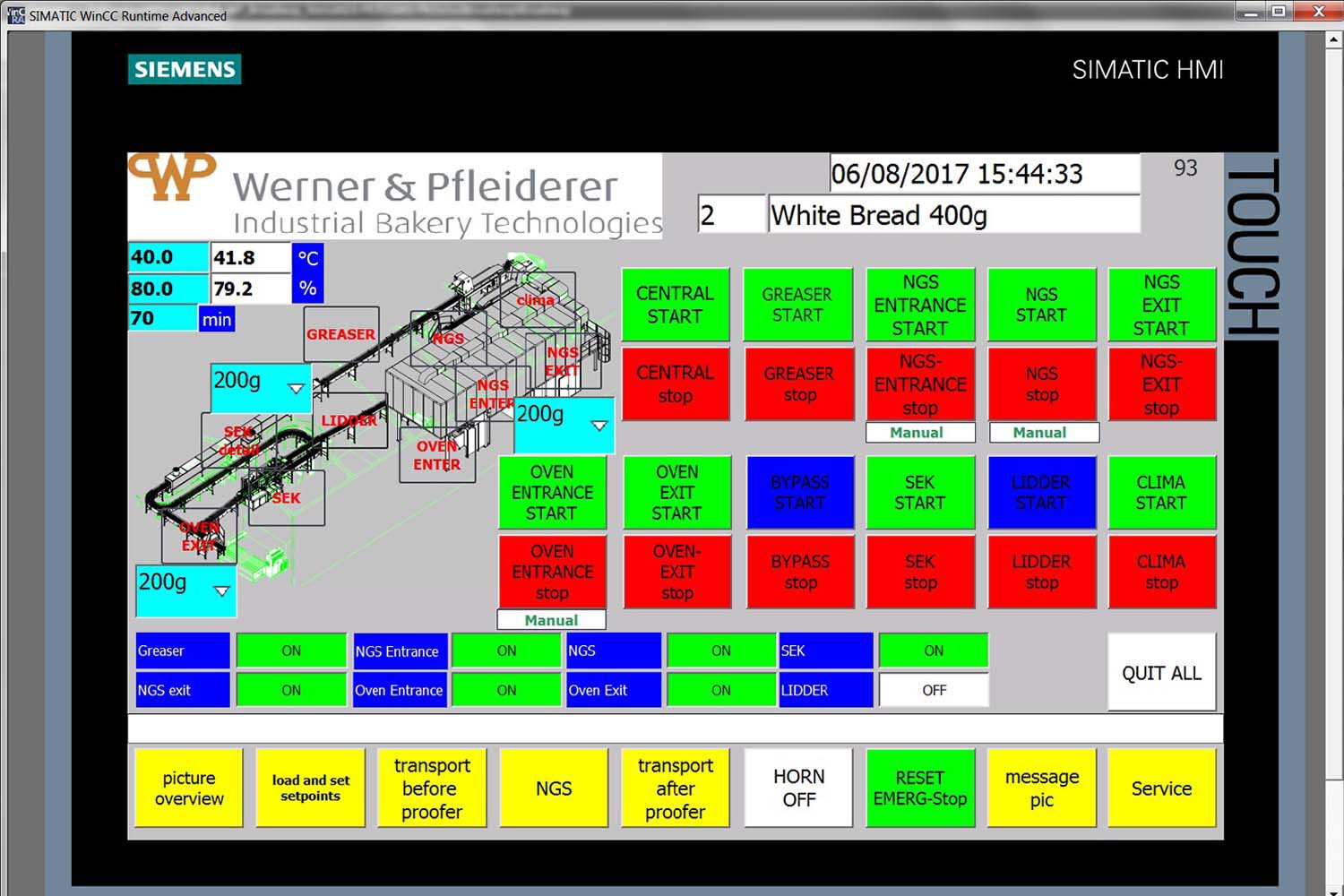

Die Postberg + Co GmbH verfügt über Expertenwissen im Themenbereich Druckluft und hat seit der Gründung im Jahr 2003 eine Vielzahl von Sensoren und Armaturen entwickelt und patentieren lassen. Die inTec automation GmbH wurde 1997 gegründet und verfügt über Expertenwissen im Bereich der Industrieautomation und Steuerungstechnik. Die Programmierung von speicherprogrammierbaren Steuerungen, IPCs und Datenbanken gehört, ebenso wie die Prozess- und Anlagenvisualisierung, zu den Kernkompetenzen des KMU. Das Institut für Rechnerarchitektur und Systemprogrammierung der Universität Kassel forscht seit langem am Prototyping sowie die Verifizierung unterschiedlicher (programmierbarer) elektronischer Systems in einem breiten Anwendungsbereich. Dazu gehören beispielsweise das Internet of Things (IoT), sicherheitsgerichtete System-on-Chips (SoC), die Automobil-Elektronik, autonom fahrende Fahrzeuge, Bahntechnik, industrielle Automatisierung, Logistik, Robotik und medizinische Geräte.

2. Digitale Innovation/Technologie

Der Einsatz von Druckluft spielt in zahlreichen Bereichen des täglichen Lebens, insbesondere in der industriellen Fertigung, eine große Rolle. Eine zeitgemäße und effiziente Druckluftversorgung trägt wesentlich dazu bei, die aktuellen Klimaziele zu erreichen. Das Effizienzpotenzial bei der Optimierung liegt allein in Deutschland bei 8 Terawattstunden (TWh) im Jahr bzw. 5 Megatonnen (MT) CO2e. Dies entspricht ca. 1 Prozent der notwendigen Maßnahmen, um die Energiewende einzuleiten. Die aktuelle bitkom-Studie „Klimaeffekte der Digitalisierung“ sieht bis 2030 in der industriellen Fertigung bei einer Beschleunigung der Digitalisierung ein CO2e-Einsparpotenzial von insgesamt 61 MT. Möglich wird die signifikante Energieeinsparung durch eine intelligente Sensorik und Steuerung auf KI-Basis im Bereich der Druckluftversorgung. Wesentliche Ansatzpunkte dafür sind die Wärmeauskopplung der Kompressoren, die Prozessoptimierung bei der Kompressorsteuerung und -taktung, ein innovatives Leckagemanagement und schließlich die vorbeugende Instandhaltung der Kompressoren. Im Fokus des Projekts steht daher die „digitalisierte Volumenstrommessung Druckluft“ direkt hinter dem Kompressor. Die Messung dieses Wertes vor Ort hat den Vorteil, dass die realen Betriebsbedingungen berücksichtigt werden können. Unmittelbar auftretenden Störungen werden erkannt, weitere Anlagenkomponenten können einbezogen werden und in Konsequenz die Effizienz der Kompressoren gesteigert werden.

3. Geplanter Anwendungsbereich

Laut VDMA werden in Deutschland jährlich ca. 62.000 Kompressoren mit einer mittleren Betriebsdauer von jeweils 3.500 BH p.a. betrieben, deren Effizienzpotenzial vielfältig jedoch bislang ungenutzt ist. Eine vorbeugende und zustandsorientierte Instandhaltung auf der Basis des zuverlässigen Parameters Energieeffizienz des Einzelkompressors ist bislang noch nicht möglich. Daraus ergibt sich das Erfordernis einer Volumenstrommessung direkt hinter dem Kompressor, um die Leistungsdaten der Kompressoren zu überprüfen und für den Dauerbetrieb dessen Energieeffizienz sicherzustellen. Als dritte und neue Regelgröße wird die Effizienz des Einzelkompressors übergeordneten und KI-basierten Kompressorsteuerungen dienen, um die max. mögliche Systemeffizienz zu erreichen.

Förderhöhe / Förderzeitraum

462.971,00 EURO / 15.12.2020 - 14.01.2023